Nr. 2 NEUER DISTRICT MINGLUN, WUXIang Town, Bezirk Yinzhou

-

Tel: +86 18658447778

-

E-mail: [email protected]

-

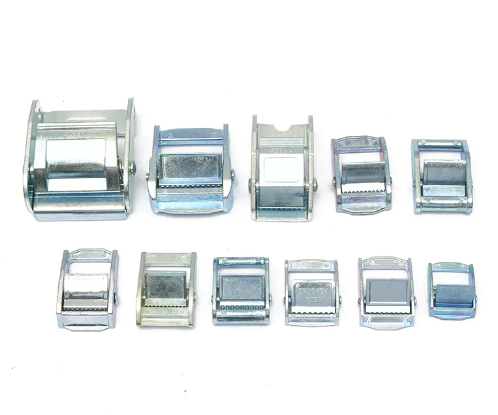

Legierungsnockenschnallen sind eine Art Schnalle aus Legierungsmaterial, normalerweise Zink oder Aluminium. Es wird häufig für die Sicherung von Frachtern verwendet, z. B. für die Sicherung von Gegenständen für Lastwagen, Anhänger oder Dachträger. Legierungsnockenschnallen sind mit einem Schnallenmechanismus ausgelegt, der eine einfache und sichere Festung des Riemens ermöglicht.

Die Nockenschnalle besteht aus Legierung, was viele Vorteile bringt. Legierungsmaterialien sind leicht und stark, geeignet, um schwere Gegenstände zu sichern. Darüber hinaus sind Legierungsmaterialien langlebig und korrosionsbeständig, was selbst bei harten Wetterbedingungen eine lang anhaltende Leistung gewährleistet.

Legierungs -Nockenschnallen werden häufig als Schlüsselkomponenten in mechanischer Getriebe, industrieller Automatisierung, Logistik und Transport verwendet und hauptsächlich für die schnelle Verriegelung, Positionierung oder zeitweise Bewegungssteuerung verwendet. Aufgrund seiner langfristigen Exposition gegenüber Reibung, Auswirkungen und zyklischen Belastungen können während der Verwendung Verschleiß, Jamming, Bruch und andere Fehler auftreten. Um einen stabilen Betrieb der Geräte zu gewährleisten und die Lebensdauer zu verlängern, müssen die gemeinsamen Fehlertypen verstehen und korrekte Wartungsmaßnahmen ergriffen werden.

Versagenserscheinungsbild:

Auf der Oberfläche der Nockenschnalle treten offensichtliche Anzeichen von Verschleiß auf, was zu einer Abnahme der Verriegelungskraft führt.

Die Ausrüstung ist instabil, wie beispielsweise ungenaue Ventilöffnung und Schließen sowie Lücken im Übertragungsmechanismus.

Hauptgründe:

Langfristiger Hochlastbetrieb: Überschreiten Sie die entworfene Belastungskapazität, Beschleunigungsverschleiß.

Unzureichende Schmierung: Erhöhte Reibung, was zu einem schnellen Verlust der Metalloberfläche führt.

Unzureichende materielle Härte: Minderwertige Zinklegierung oder ungematete Nockenschnallen sind anfällig für Verformungen.

Fehlermanifestation:

Die Nockenschnalle bewegt sich langsam und der Widerstand nimmt während des Betriebs zu.

Begleitet von abnormalem Rauschen wie "Quietschen" oder Metallreibung.

Hauptgründe:

Schmiermittelkontamination: Staub- und Metallabfälle werden in das Fett gemischt und bilden einen Schleifeffekt.

Ausländungseintritt: Staubes Arbeitsumfeld führt zu einer Blockierung von Cam Groove.

Oberflächenbeschichtung Peeling: Nach der Beschädigung der Beschichtung steht das Metall in direktem Kontakt und der Reibungskoeffizient steigt.

Fehlermanifestation:

Die Nockenschnalle bricht plötzlich und die Ausrüstung kann nicht funktionieren.

Lokale Risse oder Splitter beeinflussen die allgemeine strukturelle Festigkeit.

Hauptgründe:

Materialermüdung: Langfristige zyklische Belastungen verursachen Mikrorisse im Metall.

Aufprallbelastung: Plötzliche externe Kraft (z. B. Ausrüstungsvibration, Kollision) verursacht spröde Fraktur.

Gussfehler: Porosität, Sandlöcher usw. Reduzieren Sie die Materialfestigkeit.

Fehlermanifestation:

Das Verriegelungssignal ist abnormal und das Gerät kann nicht normal starten oder anhalten.

Die Fehleranzeige ist eingeschaltet (z. B. P0013 -Fehlercode, was auf ein Problem mit dem Magnetventil der Nockenwelle anzeigt).

Hauptgründe:

Magnetventilschädigung: Spulenverbrennungen oder Ventilkern sind festgefahren.

Schaltkreisprobleme: schlechter Kontakt, Leitungsalterung oder instabile Spannung.

Versiegelungsversagen: Öl sickert in das Magnetventil und verursacht Kurzschluss oder Korrosion.

Regelmäßige Schmierung und Reinigung

Auswählen geeignete Schmiermittel: Es wird empfohlen, Fett auf Lithiumbasis unter hohen Temperaturbedingungen zu verwenden, um den Verlust von Motoröl mit niedrigem Viskosen zu vermeiden.

Reinigung und Wartung: Die Nockenschnalle regelmäßig zerlegen, um Schlamm- und Metallabfälle zu entfernen, um sekundäre Verschleiß zu vermeiden.

Schmierzyklus: Schmieren Sie alle 3 Monate unter normalen Arbeitsbedingungen einmal und verkürzen Sie sich unter hoher Belastung oder staubiger Umgebung auf 1 Monat.

Material- und Prozessoptimierung

Bevorzugen Sie hochfeste Materialien: wie Zamak 7 Zinklegierung oder Kupferbasis, um den Verschleißfestigkeit zu verbessern.

Oberflächenbehandlung: Chrombeschichtung, Nitriding oder Keramikbeschichtung können die Lebensdauer erheblich verlängern.

Überlastungsbetrieb vermeiden: Überprüfen Sie regelmäßig, ob die Last die Obergrenze für die Konstruktion überschreitet, und upgraden bei Bedarf auf eine CAM -Schnalle mit höherer Spezifikation.

Fehlerdiagnose und Ersatz

Verschleißerkennung: Verwenden Sie ein Mikrometer, um die Dicke des Nockenprofils zu messen. Wenn der Verschleiß 0,1 mm überschreitet, muss er ersetzt werden.

Magnetventilprüfung: Verwenden Sie einen Multimeter, um den Widerstand zu testen. Der Normalwert beträgt normalerweise 10-20 Ω. Wenn es den Bereich überschreitet, muss es ersetzt werden.

Ersatzteile Management: Reservieren Sie Original -Nockenschnallen, um eine dimensionale Abweichung zu vermeiden, die durch die Verwendung minderwertiger kompatibler Teile verursacht wird.

Wartung der Umweltanpassungsfähigkeit

Staubschutz: Fügen Sie eine Staubabdeckung oder einen Versiegelungsring hinzu, um den Eintritt von Fremdkörpern zu verringern.

Hochtemperaturschutz: Verwenden Sie hitzebeständige Beschichtungen oder Keramikverbundmaterialien, um eine Verformung von hoher Temperatur zu verhindern.

Antikorrosionsbehandlung: Für feuchte oder korrosive Umgebungen wird eine Passivierungsbehandlung aus rostfreier Stahl oder Oberflächenpassivierung empfohlen.

Betriebsdatenüberwachung: Installieren Sie Vibrationssensoren, um den CAM -Schnalle -Status in Echtzeit zu überwachen, und warnen Sie vor Verschleiß im Voraus.

Regelmäßige und umfassende Inspektion: Führen Sie alle 6 Monate eine systematische Inspektion durch, einschließlich Struktur, Schmierung, elektrisches System usw.

Wartungsdateien festlegen: Notieren Sie jede Wartungszeit, Ersatzteile und Ausfallbedingungen, um die Trendanalyse zu erleichtern.